在机械装配中,防松螺母作为关键紧固配件,其正确安装,直接影响设备后期运行的稳定性和安全性。然而,许多工程师在实际操作中常因忽视细节导致连接失效。本文结合行业经验,揭秘防松螺母的六大使用误区,助您规避隐患,提升装配可靠性。

误区一:防松设计≠无需规范安装

部分工程师认为防松螺母自带锁紧功能,安装时随意调整扭矩或省略辅助配件。实际上,防松螺母的预紧力需严格按标准施加,例如非金属嵌件型螺母需控制拧入速度,避免嵌件因摩擦高温失效。此外,双螺母防松结构必须遵循“厚下薄上”原则:下层厚螺母承担主夹紧力,上层薄螺母反向锁紧,若顺序颠倒会导致锁紧力不足。

误区二:弹垫/平垫混用或冗余叠加

弹垫的主要作用是通过弹性变形补偿振动导致的预紧力损失,但若与平垫混用或叠加多层,反而会因接触面压力不均加速松动。例如,在高压法兰连接中,叠加平垫会分散螺栓轴向力,导致密封面压降低引发泄漏。正确做法是:单螺母配单弹垫,且弹垫硬度需与螺母等级匹配(如8级螺母配HRC 42~50弹垫)。

误区三:螺纹配合“将错就错”

强行用粗牙螺母匹配细牙螺栓是典型错误。细牙螺纹因螺距小、螺旋升角低,在振动环境下自锁性更优,若替换为粗牙螺纹,啮合圈数减少30%以上,抗松脱能力骤降。正确选型应依据工况:振动场景推荐细牙+防松胶复合方案;重载静态连接可用粗牙+预涂微胶囊胶技术。

误区四:表面处理与工况脱节

防松螺母的镀层选择直接影响耐腐蚀性和摩擦系数。例如,达克罗涂层虽防锈性能优异,但控制不好的话,摩擦系数只有0.08~0.12,需搭配更高预紧力;而磷化处理摩擦系数达0.15~0.20,更适合扭矩精度不足的手动工具场景。若在化工腐蚀环境中误用镀锌螺母,3个月内便会因镀层腐蚀导致螺纹卡死。宏观看就是一致性不好,推荐力矩需和我们的工程师沟通,推荐合适力矩。(vx:shanghaidite2024)

误区五:虚假紧固未彻底杜绝

装配前未清理螺纹内的氧化皮或油污,会导致扭矩值“虚高”——看似达标,实际有效夹紧力不足额定值的60%。建议采用“清螺纹三步骤”:钢丝刷除锈→超声波清洗去油→磁粉探伤查裂纹,尤其对重复使用的螺母需100%检测螺纹根部完整性。

误区六:忽视周期性复紧管理

即使正确安装,防松螺母在长期交变载荷下仍会出现应力松弛。例如,风电塔筒螺栓需在运行1000小时后复紧至初始扭矩的80%,并在5000小时周期内完成二次复紧。建议建立“预紧力衰减曲线模型”,结合振动频谱分析制定动态维护计划。

结语

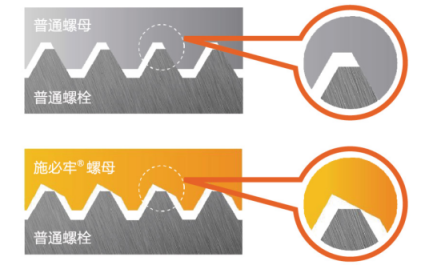

防松螺母的可靠性是设计、选型、安装、维护的全流程管控结果。掌握上述要点,可减少80%的意外松动故障。同时如果选用施必牢这种使用内螺纹防松形式的螺母就不需要使用涂胶、双螺母、垫圈垫片等这些负责形式了,而且防松的效果更好。

关注【施必牢】公众号,网站:www.shanghaidite.net。回复“防松指南”获取《高标准防松螺母选型手册》,内含30种工况的扭矩-预紧力对照表及失效案例分析!